domingo, 25 de octubre de 2015

Dibujo

https://docs.google.com/presentation/d/1xKhKr1z5_HydSfI3maAFkHmmvHKo4e8GycZxUfGiq_A/edit?usp=sharing

lunes, 28 de septiembre de 2015

domingo, 27 de septiembre de 2015

Profibus

Profibus

Objetivo

Dar a conocer las características de la red Profibus, así como su funcionamiento y componentes.

Índice

1. Introducción

2. Profibus

3. Características generales de profibus

4. Estándares

4.1 DP

4.2 AP

4.3 FMS

5. Velocidad de transmisión

6. Opciones de conectividad

7. Características de red de cobre

8. Fibra óptica

9. Ethernet

9.1 Características

9.2 Método de acceso al medio

9.3 Velocidad de transferencia

10. Protocolos

10.1 TCP/IP

10.2 UDP

11. Control de acceso al medio (MAC) en Profibus

12. Resumen

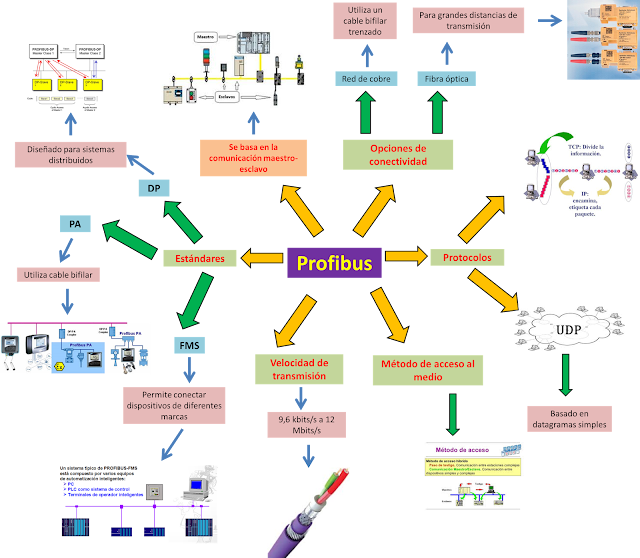

13. Mapa mental

14. Conclusión

15. Referencias

1. Introducción

La comunicación en las plantas industriales es

imprescindible en la industria moderna. Existen una serie de equipos y

dispositivos dedicados al control de una máquina o una parte de un proceso.

Entre estos dispositivos están los autómatas programables, ordenadores de

diseño y gestión, sensores, actuadores, etc. El desarrollo de las redes

industriales ha establecido una forma de unir todos estos dispositivos,

aumentando el rendimiento y proporcionando nuevas posibilidades. A continuación

hablaremos de Profibus.

2. Profibus

Profibús fue un proyecto de investigación (1987-1990)

llevado a cabo por los siguientes fabricantes: ABB, AEG, Bosch, Honeywell,

Moeller, Landis & Gyr, Phoenix Contact, Rheinmetall, RMP, Sauter-cumulus,

Siemens y cinco institutos alemanes de investigación. Hubo además una pequeña

esponsorización por parte del gobierno alemán. El resultado de este proyecto

fue el primer borrador de la norma DIN 19245, el estándar Profibus, partes 1 y

2. La parte 3, Profibus-DP, se definió en 1993.

Profibus es una de los buses de campo abiertos que cumple

con todos los requerimientos en un rango muy amplio de aplicaciones. Es también

la norma de comunicaciones favorita en el continente europeo y presume de tener

el mayor número de instalaciones operando en el mundo. Además de ser abierto,

no pertenece a ningún fabricante en particular, está certificado y es a todas luces

un producto orientado a satisfacer las necesidades de automatización y control

de procesos en las próximas décadas. Es abierto, porque permite que los

dispositivos de los diversos fabricantes certificados en este bus se comuniquen

entre ellos sin necesidad de utilizar interfaces. Las principales

normalizaciones derivan de los estándares europeos EN 50170 y DIN 19245.

3. Características generales

Este bus se basa en

la comunicación controlada entre maestro-esclavo. Definimos de manera

particular estos dispositivos como: Dispositivos maestros (Master Devices).

Entre estas estaciones activas rota un permiso de acceso y control que les

permite enviar mensajes sin necesidad de petición. Dispositivos secundarios

(Slaves Devices). Periféricos asignados a los maestros. Consisten en una serie

de dispositivos lo suficientemente inteligentes como para seguir las normas del

protocolo, entre los que podemos encontrar: sensores, actuadores tipo relé,

convertidores de frecuencia, electroválvulas, …etc. Su papel es pasivo,

pudiendo sólo transmitir cuando se les ha realizado una petición previa. Suelen

ocupar poco tiempo de comunicación pero son muy numerosos.

Las principales características de Profibus son, según

describe la norma EN 50170 (DIN 19245) son:

• Abierto. Profibus no pertenece a

ninguna compañía, está controlado por un comité de estandarización, por lo

tanto permite la comunicación entre equipos de diferentes marcas sin la

necesidad de una pasarela de protocolo.

• Transmisión digital. La comunicación bidireccional entre

sistemas de control de procesos y dispositivos de campo es soportada a través

de par trenzado, de forma habitual.

• Exactitud, gracias al reconocimiento de comandos y

mensajes, Profibus es un sistema de comunicación altamente seguro puesto que

los mensajes defectuosos son repetidos hasta que la confirmación de recepción

es enviada.

• Multi-funcional, Profibus se adapta a todas las tareas de

automatización, permitiendo el intercambio de datos entre controladores como

entre elementos de campo.

• De probada funcionalidad.

• Capacidad de diagnóstico. El estándar Profibus define

múltiples formas de diagnósticos entre el sistema de control de procesos y los

dispositivos de campo.

• Expansión del sistema. Un equipo adicional puede ser

incorporado en cualquier momento al bus sin necesidad de reformar la estructura

existente, incluso sin enturbiar la comunicación existente.

• Bajo coste. Reduce cableado y simplifica en consecuencia

los planos de estos, competencia de precios entre vendedores al ser

independiente, etc.

4. Estándares

Profibus ofrece protocolos de comunicaciones según la

aplicación tanto para alta velocidad como para grandes cantidades de

direccionamiento, caso de los sensores y actuadores, tanto para buses con

largos tiempos de respuesta como para aplicaciones de comunicación compleja.

4.1 DP

Profibus-DP, Decentralized Periphery, Está optimizado para

ofrecer mayor velocidad, eficiencia y bajo costo de conexiones porque fue

diseñado específicamente para establecer la comunicación crítica entre los

sistemas de automatización y los equipos periféricos. Velocidades de

comunicación de hasta 12 Mb/sg. Esta versión de Profibus está diseñada

especialmente para comunicación entre sistemas automáticos de control y E/S

distribuidos a nivel de campo (periferia distribuida) o sea cuando los

actuadores/ sensores de la máquina o instalación están distribuidos. Los

actuadores/sensores se conectan a los equipos de campo. Éstos son abastecidos

con datos de salida según el procedimiento de maestro/esclavo y suministran los

datos de entrada al PLC o al PC. Los mensajes de diagnóstico se transmiten

sobre el bus y se recuperan en la estación maestra. Es un sistema monomaestro.

El intercambio de datos es principalmente cíclico,

utilizándose determinadas funciones de comunicación eventualmente regladas

según EN 50170 a parte de las habituales básicas funciones exclusivas para

dicho intercambio. Aunque DP también ofrece servicio en comunicaciones

acíclicas más complejas para la parametrización, la monitorización y el manejo

de alarmas en los dispositivos de campos inteligentes.

4.2 PA

PA (Process Automation), en Profibus-PA se utiliza la

tecnología de transmisión especificada en IEC 1158-2. Es una transmisión

síncrona a 31.2 kbits/seg que satisface requerimientos muy importantes en las

industrias a través del bus mediante el simple uso de cable de cobre de dos

hilos. De esta manera, es posible utilizar Profibus en áreas peligrosas. Se

pueden utilizar topologías lineales, en árbol y estrella. En este perfil se

definen, de manera independiente al fabricante, los parámetros y la conducta de

los dispositivos de campo típicos, tales como transductores de medición,

posicionadores, válvulas de control, etc. La descripción de las funciones y el

comportamiento de los dispositivos se basa en el modelo de Bloques de función

reconocido internacionalmente. Esto quiere decir que, siempre que sea

compatible con Profibus, un dispositivo de un fabricante en particular puede

ser reemplazado en el bus por el de cualquier otro fabricante sin necesidad de

utilizar interfaces especiales.

4.3 FMS

Profibus-FMS (Fieldbus Message Specification), es el perfil

de comunicación capaz de manejar todas las tareas intensivas de transferencia

de datos muy comunes en las comunicaciones industriales, por lo que se le

considera la solución universal para la transferencia de información en el

nivel superior y de campo del modelo jerárquico de automatización. Es la

solución general para tareas de comunicación a nivel de control. Los potentes

servicios FMS abren un amplio rango de aplicaciones y proveen de gran flexibilidad.

También puede ser empleado para tareas de comunicación extensas y complejas.

Está concebido para comunicar elementos de campo complejos

que dispongan de interface FMS. Se pueden alcanzar velocidades de transmisión

de hasta 1,5 Mb/sg en función del medio

utilizado. Sistema multimaestro.

Una de sus grandes ventajas es que permite la comunicación de datos de sistemas de

automatización de distintos fabricantes. Permite solucionar también, de forma

descentralizada y precisa, tareas generales de regulación y medición, además de

las tareas de control de movimiento.

5. Velocidad de transmisión

La velocidad de

transferencia puede ajustarse escalonadamente de 9,6 kbits/s a 12 Mbits/s según

IEC 61158/EN 50170. La longitud máxima de los segmentos depende de la velocidad

de transferencia. Para aplicaciones en zonas de seguridad intrínseca se

implementa con PROFIBUS PA la tecnología de transmisión según IEC 61158-2. La

velocidad de transferencia es de 31,25 kbits/s.

6. Opciones de conectividad

La red

eléctrica o de cobre utiliza un cable bifilar trenzado y apantallado. El puerto

RS485 trabaja con diferencias de tensión. Por tanto, es más inmune a

perturbaciones que una interfaz que trabaja con niveles de tensión o corriente.

En PROFIBUS, las estaciones se conectan al bus a través de

un terminal o un conector de bus (máx. 32 estaciones por segmento). La red de

cobre puede configurarse con estructura de bus o arborescente. Los diferentes

segmentos se unen entre sí mediante repetidores.

7. Características de la red de cobre

• Método de transmisión para la automatización universal

(PROFIBUS FMS/DP) según IEC 61158/EN 50170 y para zonas de seguridad intrínseca

(PROFIBUS PA) según IEC 61158-2.

• Cable de bus de alta calidad

• Método de transmisión: RS485

• Topología de bus

con terminales y conectores para conectar las estaciones PROFIBUS.

• Red inmune a perturbaciones con cables de pantalla doble y

sistema de montaje y puesta a tierra simple y homogéneo.

• Montaje sencillo y rápido de conectores gracias a

FastConnect.

8. Fibra óptica

La red de fibra óptica en Profibus es la opción para grandes

distancias de transmisión o para los ambientes industriales más afectados por

las interferencias electromagnéticas. A menudo se utiliza una red mixta con

elementos eléctricos y ópticos. La red de dispositivos ópticos consiste en:

• Módulos de enlace

óptico. Estos módulos configuran un enlace óptico, junto con las fibras

ópticas. De estos módulos se obtiene además una salida eléctrica para conectar

a las estaciones participantes en la red.

• Elementos de conexión de los que cuelgan otras estaciones.

Además tienen entrada y salida óptica. Algunos fabricantes ofrecen conexión

directa a la red óptica sin necesidad de pasar a red eléctrica.

Las características generales de las redes ópticas en

Profibus son:

• Topología: permite crear una red en bus lineal, anillo y

estrella.

• Cable: fibra óptica de plástico, para la longitud de onda

de 660 nm. Si es vidrio puede emplearse una longitud de onda de 800 a 1500 nm.

Además, se tendrá en cuenta si el cable deber ser instalado en el interior o

exterior, el igual que el cable eléctrico, para seleccionar la resistencia del

cable.

• Distancias de transmisión, pueden llegar a ser hasta de 10

y 15 km.

• Número de estaciones, como máximo de es de 127. La

expansión de la red se complica. Deben coexistir sistemas eléctricos y sistemas

ópticos. Aparecen conectores de fibra, adaptadores fibra-RS485, conectores de

par de fibra (uno para transmitir y otro para recibir). Los dispositivos de

enlace ópticos disponen de conexiones ópticas y también de cable de bus.

9. Ethernet

Ethernet es una popular tecnología LAN (Red

de Área Local) que utiliza el Acceso múltiple con portadora y

detección de colisiones (Carrier Sense Múltiple Access with Collision

Detection, CSMA/CD) entre

estaciones con diversos tipos de cables.

9.1 Características de Ethernet

-Es pasivo, es decir, no requiere una fuente de alimentación propia,

y por tanto,

-No falla a menos que el cable se corte físicamente o

su terminación sea incorrecta.

-Se conecta utilizando una TOPOLOGÍA DE BUS en la

que el cable está terminado en ambos extremos.

9.2 Método de Acceso

El método de acceso que usa Ethernet es el ACCESO

MÚLTIPLE CON PORTADORA Y DETECCIÓN DE COLISIONES(Carrier Sense Múltiple Access

with Collision Detection, CSMA/CD).

CSMA/CD es un conjunto de reglas que determina el modo

de respuesta de los dispositivos de red cuando dos de ellos intentan enviar

datos en la red simultáneamente. La transmisión de datos por múltiples

equipos simultáneamente a través de la red produce una colisión.

Cada equipo de la red, incluyendo clientes y servidores, rastrea

el cable en busca de tráfico de red. Únicamente cuando un equipo detecta

que el cable está libre y que no hay tráfico envía los datos. Después de

que el equipo haya transmitido los datos en el cable, ningún otro equipo

puede transmitir datos hasta que los datos originales hayan llegado a su

destino y el cable vuelva a estar libre. Tras detectar una colisión, un

dispositivo espera un tiempo aleatorio

y a continuación intenta retransmitir el mensaje.

Si el dispositivo detecta de nuevo una colisión, espera el

doble antes de intentar retransmitir el mensaje.

9.3 Velocidad de transferencia

Ethernet estándar, denominada 10BaseT, soporta velocidades de transferencia de datos de 10 Mbps sobre una

amplia variedad de cableado. También están disponibles versiones de Ethernet de

alta velocidad. FAST ETHERNET (100BaseT) SOPORTA VELOCIDADES DE transferencia

de datos de 100 Mbps y GIGABIT ETHERNET soporta velocidades de 1

GBPS (gigabyte por segundo) o 1,000 Mbps.

10. Protocolos

10.1 TCP/IP

Por lo general, los equipos conectados a una red Ethernet

tienen capacidad de soportar los protocolos TCP/IP interna con otros

dispositivos próximos. En cualquier caso, cada dispositivo pasará a tener un

nuevo identificador, la dirección IP (ejemplo 140.186.90.3) asignado por el

responsable o administrador de la red.

Estas posibilidades y la asignación de la dirección IP,

permitirán a cualquier equipo establecer conexiones con dispositivos muy

remotos y por lo tanto ser monitorizado, controlado, modificado, etc, desde

cualquier punto de la Intranet o Internet, los aspectos relativos a garantizar

la seguridad en el acceso a los dispositivos industriales toman entonces una

relevancia fundamental.

10.2 UDP

User Datagram Protocol, es un protocolo sin conexión basado

en datagramas simples que no asegura la llegada de los datos a su destino, se

pensó para aquellos casos en que se necesite una transmisión de datos ágil

donde la pérdida de parte de los mismos no suponga un grave problema.

11. Control de acceso al medio (MAC) en Profibus

• Cada estación principal tendrá una misma oportunidad de

acceso al medio, en cuanto al turno y tiempo de posesión del mismo. De esta

manera podrá ejecutar PROFIBUS, Process Field Bus todas las tareas que le son

asignadas. El acceso al medio se efectúa por medio de testigos, asignándole a

cada principal un turno para cada participante. Para ello se controla también

un tiempo máximo de rotación de la comunicación entre estaciones principales.

• La transmisión entre las estaciones activas y sus

estaciones pasivas, o secundarias, se realiza de forma cíclica o en tiempo

real, tan rápido como sea posible. Todos los elementos conectados al bus, ya

sean esclavos o maestros, tendrán una dirección de estación que los identifica,

necesaria para el envío de mensajes. Sobre un mismo cable se realizan dos tipos

de coordinación de la información. El primero es el Token bus, se trata de una

bus por el que circula un testigo, token, compuesto básicamente por los

siguientes campos de forma general: Libre/Ocupado Direc. Destino Direc. Origen

Aceptación Prioridad

Este método de solicitud de acceso al bus necesita que cada

estación conozca la dirección de las estaciones anterior y posterior, respecto

al sentido de circulación del testigo. La dirección de la estación de la que se

recibe y la dirección de la estación a la que se transmite se debe establecer

al configurar la red. Así de independizan la topología física de la lógica.

La disposición física de las estaciones conectadas al bus es

independiente del orden lógico en el que se transmite el testigo. Una estación

está encargada de iniciar el testigo, y el orden o secuencia de posesión de

testigo vendrá en consecuencia. Así aunque las estaciones estén conectadas en

bus, la posesión del medio se pasa de una a otra según una lista

predeterminada.

El testigo se compone

de diversos campos. La estación que quiere transmitir observa, cuando lo

recibe, el campo de dirección, y en consecuencia actúa según: Si no va

destinada a ella misma, retransmite el testigo a la siguiente estación. Si está

libre el testigo, significa que se puede transmitir y enviar datos. Como el

testigo incluye el campo de dirección destino, los datos tienen un destino

explícito. Así las estaciones no destinatarias actúan de repetidoras al

observar que el mensaje no va enviado a ellas. Si el testigo vuelve con la

dirección de la propia estación y con el campo de aceptación modificado, el

dato ha sido recibido sin errores en la estación de destino. En este caso el

testigo debe ser liberado, ya que el mismo fue modificado por la estación

destino. Es la estación transmisora la que libera el testigo, cuando este ha

realizado una rotación, pasando por el destino. Las estaciones que no precisan

transmitir quedan a la escucha, permitiendo que circule el testigo.

Parte de los recursos de una o más estaciones se dedican a:

- Control de recuperación ante fallos.

- Inserción y eliminación del anillo lógico, por parte de las estaciones, cuando deben transmitir o dejan de hacerlo.

- Inicialización de anillo, con la circulación del primer testigo, cuando se inicia la red por primera vez o por un fallo.

12. Resumen

Profibus es una red abierta , ya que permite que

dispositivos de diferentes marcas se comuniquen entre ellos sin necesidad de

utilizar interfaces, por otra parte satisface las necesidades de automatización

y control de procesos.

La comunicación de esta red se basa en el sistema

maestro-esclavo, estos consisten en una serie de dispositivos inteligentes para

seguir normas de un protocolo, estos dispositivios pueden ser sensores,

actuadores tipo relé, convertidores de frecuencia, electroválvulas, etc.

Profibus es una red de comunicación seguro puesto que los mensajes

defectuosos son repetidos hasta que la confirmación de recepción es enviada,

por otra parte permite que un equipo adicional puede ser incorporado en

cualquier momento al bus sin necesidad de reformar la estructura existente,

incluso sin enturbiar la comunicación existente. Otra de sus grandes ventajas

es que reduce caleado y simplifica los planos implicando así un bajo costo.

Los estándares de profibus son 3, DP: ofrece mayor

velocidad, bajo costo y eficiencia, cuenta con una velocidad de comunicación de

12Mb/s. esta versión está diseñada para la comunicación de dispositivos que se

encuentran distribuidos a nivel de campo, el intercambio de datos es

principalmente cíclico. PA: Es una transmisión síncrona a 31.2 kbits/seg que

satisface requerimientos muy importantes en las industrias a través del bus

mediante el simple uso de cable de cobre de dos hilos, en este se pueden

utilizar topologías lineales, en árbol y estrella. FMS: es capaz de manejar todas las tareas

intensivas de transferencia de datos muy comunes en las comunicaciones

industriales aquí se pueden alcanzar velocidades de transmisión de hasta 1,5

Mb/sg en función del medio utilizado.

La velocidad de transmisión en profibus es de 9,6kbits/s a

12 Mbits/s. En PROFIBUS, las estaciones se conectan al bus a través de un

terminal o un conector de bus (máx. 32 estaciones por segmento). La red de

cobre puede configurarse con estructura de bus o arborescente. Los diferentes

segmentos se unen entre sí mediante repetidores. El puerto RS485 trabaja con diferencias de

tensión. Por tanto, es más inmune a perturbaciones que una interfaz que trabaja

con niveles de tensión o corriente.

La red de fibra óptica en Profibus es la opción para grandes

distancias de transmisión o para los ambientes industriales más afectados por

las interferencias electromagnéticas. A menudo se utiliza una red mixta con

elementos eléctricos y ópticos.

Ethernet es una popular tecnología LAN (Red

de Área Local) que utiliza el Acceso múltiple con portadora y

detección de colisiones (Carrier Sense Múltiple Access with Collision

Detection, CSMA/CD) entre

estaciones con diversos tipos de cables.

En el protocolo TCP/IP

cada dispositivo pasará a tener un nuevo identificador, la dirección IP

(ejemplo 140.186.90.3) asignado por el responsable o administrador de la red.

UDP es un protocolo que no asegura la llegada de datos al destino asignado

puesto que se basa en datagramas simples.

13. Mapa mental

14. Conclusión

En los últimos años las aplicaciones industriales basadas en

comunicación digital se han incrementado haciendo posible la conexión de

sensores, actuadores y equipos de control en una planta de procesamiento. De

esta manera, la comunicación entre el control y los instrumentos de campo se ha

convertido en realidad. La comunicación digital debe integrar la información

provista por los elementos de campo en el sistema de control de procesos. Las

ventajas que se aportan con una red industrial y cuyo costo debe ser estudiado,

son, entre otras, las siguientes:

- Visualización y supervisión de todo el proceso productivo

- Toma de datos del proceso más rápida o instantánea

- Mejora del rendimiento genral de todo el proceso

- Programación a distancia sin necesidad de estar a pie de fábrica

15. Referencias

domingo, 30 de agosto de 2015

Interbus

Introducción

Uno de los sistemas de bus de campo más extendidos del mundo

es INTERBUS. Asume dos funciones en la técnica de automatización. Por un lado,

INTERBUS transmite datos entre el PLC (mando programable con memoria), el

software o, por ejemplo, controles de robots. Por el otro lado, el sistema

conecta actuadores, sensores, paneles de mando y accionamientos en el campo.

El sistema INTERBUS es un desarrollo propio de Phoenix

Contact. Desde 1987 está disponible en la técnica de la automatización. El

sistema abierto se ha establecido ya como transmisión en serie de datos en el

ámbito de los sensores/actuadores.

INTERBUS es un sistema de bus de campo normalizado: cumple

las normas europeas EN 50254, la internacional IEC 61158 y la nacional DIN

19258.

Método de acceso al medio

El control de acceso al medio se encuentra dentro del

mecanismo TDMA (Time Division Multiple Access), eliminando así la posibilidad

de colisiones. Cada dispositivo tiene reservado un slot de tiempo adecuado para

su función dentro del sistema. El tiempo de ciclo es la suma de los tiempos

asignados a cada dispositivo. Pueden definirse slots adicionales para la

transmisión de bloques de datos en modo conexión. De esta forma pueden enviarse

grandes bloques de datos a través de interbus, sin alterar el tiempo de ciclo

para los datos de proceso. Otra ventaja importante que incorpora este tipo de

control de acceso al medio, es que todos los elementos insertan sus datos en el

bus simultáneamente lo que garantiza que las mediciones en las que se basan los

bucles de controlen, fueron realizadas simultáneamente.

Este mecanismo también reduce la sobrecarga con información

correspondiente al protocolo, con lo que la eficiencia que se alcanza es alta.

La trama se forma por concatenación de los datos de cada

estación, de forma física se realiza mediante un registro, cada dispositivo se

une al anillo mediante un registro cuya longitud depende de la cantidad de

información que debe transmitir. Los datos provenientes de las distintas

estaciones van llegando al master en función de su posición dentro del anillo.

Cada ciclo de transmisión comienza con una secuencia de datos que contiene la

palabra de loopback seguida de los datos de salida de los distintos

dispositivos, en la línea de salida. Durante el envío de datos, el flujo de

retorno entra el maestro como flujo de entrada. Tras el envío de la trama

completa se envía un CRC de 32 bits. Por último se envía una palabra de control

para indicar el estado de cada dispositivo.

Diagrama/topología

Interbus es instalado en el sistema automatizado como un simple circuito de línea

compacto siguiendo una dirección. Un tablero de control

proporciona la interface entre un PLC o una PC industrial (IPC) e

Interbus. El sistema de bus conecta todos los componentes de I/O presentes en

el sistema (conocidos también como dispositivos INTERBUS) con el sistema

control/computadora a través de una tarjeta controladora.

Interbus transmite tanto bit de datos como

finales de carrera o dispositivos de conmutación (datos de

proceso) como programas complejos o registros de datos de

dispositivos de campo inteligentes (datos de parámetros) con el mismo nivel de

eficiencia y seguridad. La siguiente figura muestra la estructura básica de un

PLC Interbus.

Interbus se basa en un esquema maestro-esclavo. El maestro

del bus actúa simultáneamente como interfaz con los niveles superiores de la

jerarquía de comunicaciones. La topología es de anillo, es decir, todos los

dispositivos están conectados formando un camino cerrado. El anillo principal

es el que parte del maestro, aunque pueden formarse otros anillos para

adaptarse a la estructura particular de cada sistema. Este tipo de conexiones

se lleva a cabo mediante unos equipos denominados módulos terminadores de bus.

Un rasgo distintivo de interbus es que las líneas de envía y

recepción de datos están contenidas dentro de un mismo cable que une todos los

dispositivos. De esta forma, el sistema tiene el aspecto físico de un bus o un árbol.

Típicamente la capa física se basa en el estándar RS-485. Debido a la

estructura de anillo y a que es necesario transportas la masa de las señales lógicas.

La estructura punto a punto de interbus y su división de

anillo principal y anillos es ideal para la incorporación de distintos medios

de transmisión en distintas zonas de la planta si esto fuese necesario, la

estructura de anillo ofrece dos ventajas. La primera es que permite el envío y recepción

simultánea de datos (full duplex). En segundo lugar, la capacidad de

autodiagnóstico del sistema se ve mejorada, ya que la conexión de cada nodo a

la red es activa.

Para facilitar la detección de errores y la puesta en marcha

del sistema, interbus permite la desconexión transparente de los subanillos

conectados al anillo principal. El direccionamiento se basa en la posición física

de cada sistema dentro del anillo, aunque opcionalmente se dispone de la posibilidad

de empleo de direcciones lógicas para acceder a dispositivos individuales

independientemente de su posición.

Medios físicos y distancias

Interbus requiere de un cable de 5 hilos para interconectar

dos estaciones. Con velocidades de transmisión de 500 kbits, pueden alcanzarse

distancias de hasta 400m entre dispositivos. Cada dispositivo incorpora una

función de repetidor que permite extender el sistema hasta una longitud total

de 13km. Para facilitar el funcionamiento de interbus el número máximo de

participantes está limitado a 512.

Protocolo de comunicación

El protocolo de transmisión de interbus se estructura en

tres capas que se corresponden con capas del modelo OSI.

La capa 1 es la capa física. Especifica aspectos como la

velocidad, modos de codificación de la señal física, etc.

La capa 2 se corresponde con la capa de enlace. Garantiza la

integridad de los datos, por una parte los datos correspondientes a procesos

cíclicos y por otra parte datos que aparecen asíncronamente. La capa de enlace

es determinista, es decir, garantiza un tiempo máximo para el transporte de

datos entre dispositivos.

La tercera de las capas de interbus corresponde a la capa de

aplicación. En el maestro se ejecuta de forma cíclica un programa que actualiza

continuamente los datos correspondientes a los distintos procesos conectados a

la red y los deja accesibles para el sistema de control, de modo que por

ejemplo un PLC puede acceder a ellos de forma sencilla mediante instrucciones

de entrada/salida.

Identificación de dispositivos o participantes de Interbus

Un dispositivo INTERBUS contiene tres registros que son

conectados en paralelo. E / S de datos es transferido mediante el registro de

datos. El tipo de dispositivo INTERBUS se define en el registro de

identificación. Esto permite al maestro

del bus identificar los dispositivos y

la topología de bus, así como llevar a cabo se direccionamiento. Los datos se

guardan utilizando el CRC16 registro (redundancia cíclica cheque), donde la

transmisión de datos correcto está chequeado.

Velocidades de transmisión

La velocidad de transmisión bruta de datos es

500kBit/s y la velocidad de transmisión neta de datos es 300kBit/s. Para

aplicaciones especiales con cable de fibra óptica, es posible alcanzar

velocidades de transmisión de datos de 2Mbit/s. El número de usuarios se limita

a 512.

Redundancias

Los sistemas redundantes son aquellos en los que se

repiten aquellos datos o hardware de carácter crítico que se quiere

asegurar ante los posibles fallos que puedan surgir por su uso continuado.

Se presenta como una solución a los problemas de protección

y confiabilidad. Este tipo de sistemas se encarga de realizar el mismo proceso

en más de una estación, ya que si por algún motivo alguna dejara de funcionar o

colapsara, inmediatamente otro tendría que ocupar su lugar y realizar las

tareas del anterior

La verificación

por redundancia cíclica (CRC) es un código de detección de errores usado

frecuentemente en redes digitales y en dispositivos de

almacenamiento para detectar cambios accidentales en los datos. Los

bloques de datos ingresados en estos sistemas contiene un valor de

verificación adjunto, basado en el residuo de una división de

polinomios; el cálculo es repetido, y la acción de corrección puede tomarse en

contra de los datos presuntamente corruptos en caso de que el valor de

verificación no concuerde; por lo tanto se puede afirmar que este código es un

tipo de función que recibe un flujo de datos de cualquier

longitud como entrada y devuelve un valor de longitud fija como salida.

El término suele ser usado para designar tanto a la función como a su

resultado. Pueden ser usadas como suma de verificación para detectar

la alteración de datos durante su transmisión o almacenamiento.

Las CRC son populares porque su implementación en hardware binario es

simple, son fáciles de analizar matemáticamente y son particularmente

efectivas para detectar errores ocasionados por ruido en

los canales de transmisión. La CRC fue inventada y propuesta por W.

Wesley Peterson en un artículo publicado en 1961.

Es útil para detección de errores, pero, en condiciones

de seguridad, no podemos confiar en que el CRC puede verificar plenamente que

los datos son los correctos en caso de que se hayan producido cambios

deliberados y no aleatorios.

Software de administración

Como resultado de la independencia del fabricante, un sistema

de bus para abiertas, arquitecturas de control flexible debe proporcionar al

usuario un concepto para una universal y, por encima de todo, el funcionamiento

y el diagnóstico de un sistema independiente del fabricante. La configuración,

puesta en marcha del sistema y software de diagnóstico CMD (Configuración

Diagnóstico Monitoreo) se ha desarrollado para INTERBUS. Las características

más importantes de este programa son la independencia del sistema de control

utilizado y la flexibilidad con respecto a programar expansiones, nuevas

funciones y add-on de programas. El DRIVE-COM grupo de usuarios, por ejemplo,

ofrece add-on de programas para la parametrización de las unidades de acuerdo

con el perfil DRIVECOM.

CMD para todas las fases: CMD es una herramienta utilizada

durante todo el ciclo de vida de una planta, desde la planificación y

configuración, a través de arranque del sistema para supervisión de operación,

y finalmente el diagnóstico en caso de mantenimiento. Para el usuario esto

elimina los costos y el esfuerzo de aprender a utilizar varias herramientas de

software.

El software CMD permite al usuario determinar la

configuración del sistema INTERBUS durante la fase de configuración. Los puntos

E / S se pueden asignar direcciones o variables lógicas, a través del cual el

programa de control será más fácil

acceder a la E / S distribuidas.

Durante el inicio del sistema, una prueba funcional del

sistema se puede realizar utilizando una función de monitor integrado.

Las funciones de diagnóstico proporcionan continuamente la

información detallada sobre el estado del bus, indican las causas de los

errores, y sugerir remedios.

Monitoreo

El monitoreo del sistema INTERBUS se efectúa automáticamente

después del arranque. En caso de fallo, se indican los datos de diagnóstico a

través de la carátula frontal y del registro de diagnóstico.

El sistema INTERBUS se gobierna por medio de un registro funcional. Mediante la

puesta de una salida pueden dispararse funciones de diagnóstico y de mando

(p.ej. borrar indicaciones de diagnóstico, acuse de recibo de fallos de módulo,

controlar el número de módulos, arranque del sistema).

Respaldo de los participantes Interbus y PLC

El módulo de copia de seguridad backup proporciona copia de seguridad.

Un controlador valida la información de

control crítica con el controlador primario. Ambos controladores consumen

información de entradas y hacen conexiones a salidas, pero sólo el controlador

primario controla las salidas. Si el controlador primario se desactiva, el

controlador secundario establece control de las salidas.

El módulo de comunicación de copia de respaldo (backup)

PLC-5 (1785-BCM) ayuda a aumentar la tolerancia de fallo de sistemas de

controlador programable PLC-5 que controlan E/S en una red universal de E/S

remotas al proporcionar copia de seguridad del controlador programable.

Conclusión

En los últimos años las aplicaciones industriales basadas en

comunicación digital se han incrementado haciendo posible la conexión de

sensores, actuadores y equipos de control en una planta de procesamiento. El desarrollo

de las redes industriales ha establecido una forma de unir dispositivos como

autómatas programables, sensores, actuadores, etc., aumentando el rendimiento, permitiendo la

programación a distancia.

Referencias

jueves, 27 de agosto de 2015

sábado, 6 de junio de 2015

Suscribirse a:

Entradas (Atom)